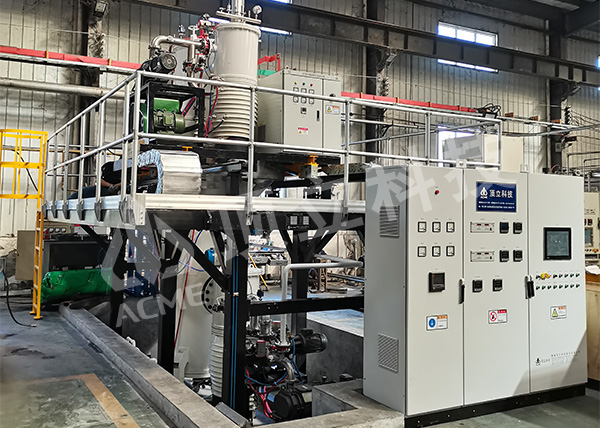

在金屬材料的熱處理領域,淬火工藝是決定材料性能的關鍵一環。真空水淬爐憑借其獨特的工藝設計,將真空技術與水冷淬火相結合,既規避了傳統水淬的缺陷,又突破了油淬和氣淬的效率瓶頸,成為現代精密制造中不可或缺的“性能鍛造者”。以下從技術原理、核心優勢及實踐應用層面展開分析。

一、技術原理:真空與淬火的精妙平衡

真空水淬爐的核心邏輯在于“無氧加熱+可控水冷”的協同作用,其工藝鏈條分為三步:

1. 真空環境加熱

? 在10-3Pa級高真空環境中,工件被均勻加熱至目標溫度(如高速鋼的1220℃)。

? 真空狀態徹底消除氧化、脫碳風險,同時促進材料內部雜質(如氫、氧)的脫附,提升材料致密性。例如,某鈦合金工件經真空加熱后,氫含量從150ppm降至20ppm以下,規避氫脆隱患。

2. 動態壓力調節

? 淬火前向爐腔注入惰性氣體(氮氣/氬氣),使爐壓升至0.5~1.0bar。

? 該設計既防止高溫工件遇水時蒸汽反沖損壞設備,又通過氣壓調節水的沸點,控制冷卻烈度。

3. 定向水幕淬火

? 通過環形陣列噴嘴形成高速層流水幕,工件在2~8秒內完成相變。

? 水流量、溫度及噴射角度可編程控制,例如處理Inconel 718合金時,采用30°傾斜噴射可將冷卻速率穩定在120℃/s,避免開裂。

二、技術優勢:精度與效率的雙重突破

1. 材料適用性革命

? 傳統水淬因氧化問題僅用于普通碳鋼,而真空水淬使不銹鋼(如440C)、高溫合金(如GH4169)甚至鈦合金(如TC4)實現水冷強化。某醫療器械企業采用該工藝處理316L不銹鋼骨釘,表面光潔度維持Ra 0.4μm,硬度梯度波動≤±1.5HRC。

2. 變形控制能力躍升

? 通過分階段冷卻策略(如先水冷至500℃后切換氣冷),可將復雜工件的變形量壓縮至傳統工藝的1/5。某齒輪企業處理模數12的20CrMnTi滲碳齒輪時,齒形誤差從油淬的0.15mm降至0.03mm。

3. 綠色生產轉型

? 水淬介質無毒且可循環使用,較油淬減少90%以上的VOCs排放。某工具廠年處理500噸高速鋼刀具,原需消耗200噸淬火油,改用真空水淬后運營成本降低40%,且無需油霧凈化裝置。

三、應用實例:多領域效能驗證

1. 航空航天緊固件

? TC4鈦合金螺栓經真空水淬后,抗拉強度從900MPa提升至1150MPa,同時保持8%的延伸率,滿足C類緊固件ASTM F468標準。

2. 精密刀具制造

? M42高速鋼銑刀采用兩段式水冷(先100℃/s急冷至400℃,再50℃/s緩冷),硬度達到67HRC的同時,刃口崩缺率較油淬降低70%。

3. 新能源部件加工

? 燃料電池金屬雙極板(材料:310S不銹鋼)通過真空水淬實現0.1mm厚度下的平面度≤0.02mm,導電率提升15%,且無需后續矯形工序。

真空水淬爐技術通過精準控制,解決了傳統淬火工藝中氧化、變形與污染的三重矛盾,為高附加值金屬制品的性能升級提供了工業化解決方案。

首頁

首頁 產品

產品 服務

服務 案例

案例 新聞

新聞 我們

我們 湘公網安備 43010302000744號

湘公網安備 43010302000744號